私たちが普段使っているガラスびんはどうやって作られているのでしょうか。

日本では工場生産が確立までは、吹きガラスという手法でひとつひとつ手作りされていました。

吹きガラスはガラスの特性を利用したとてもシンプルな作り方です。

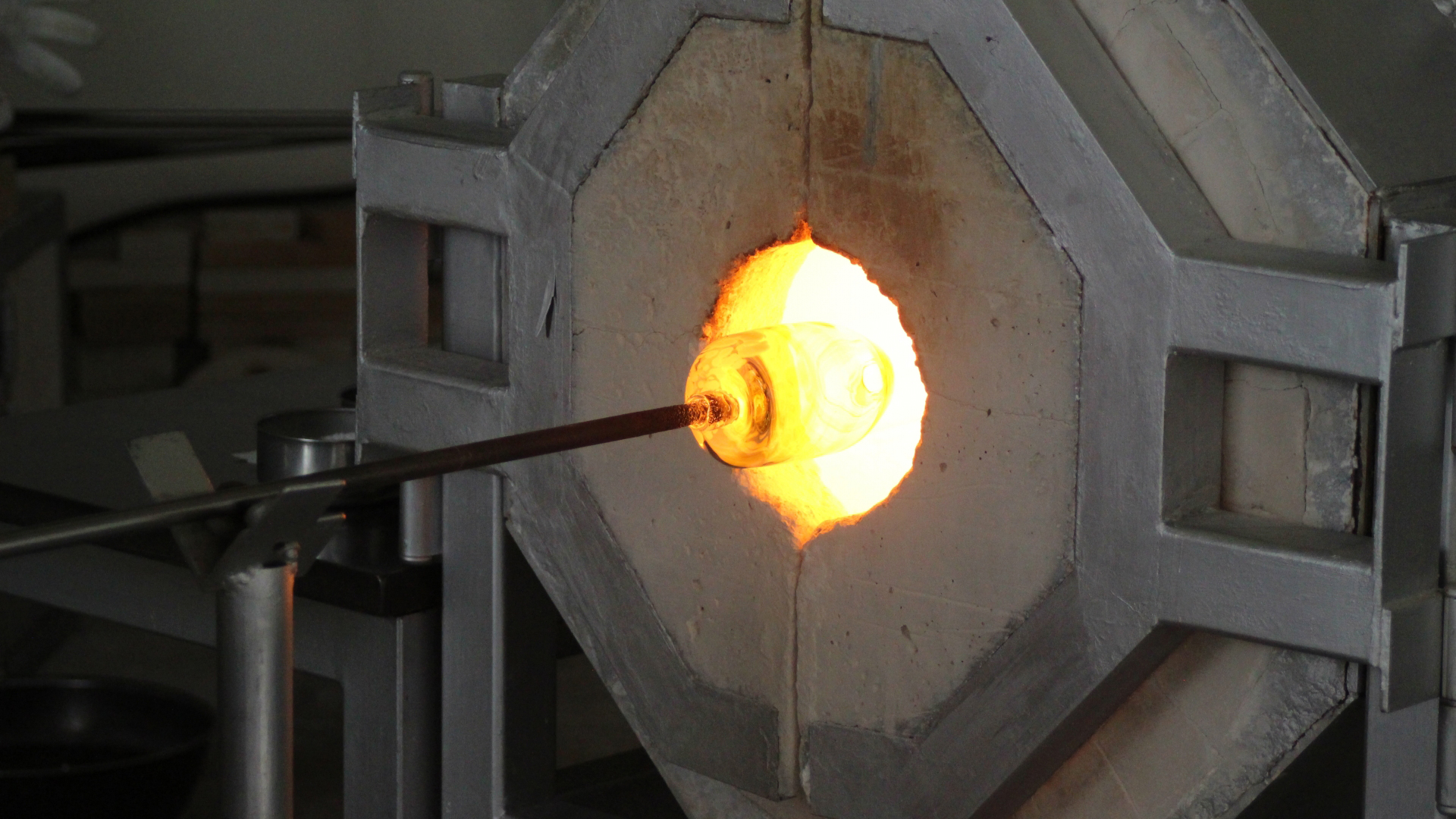

まずは1000℃以上の高温でガラスを溶かします。

溶けたガラスは粘性がありますので、これを吹き竿と呼ばれる中空状の棒の先に巻き付け、取り出します。取り出したガラスは鉄リンと呼ばれるお椀状の道具に当てて形状を整えるとともに、加工に適した温度に調整します。

次に吹き竿の反対側から息を吹き入れ、ガラスを膨らませます。均等に膨らませるために、竿を回転させながら息を吹き込むのがコツです。吹き込み口はびんの口部になります。作るものによってさらにガラスを巻きつけたり、ハシと呼ばれる棒状の道具を使ったり、金型で成形して、製品の形に仕上げていきます。

時間のかかる加工の場合は、途中で焼き戻し釜に入れて再び温度が上げられます。

これらの製造は熟練した職人の手作業で行われており、複雑な形ほど作り手も少なく、時間も要します。

一方、現代のガラスびんは機械生産が主流です。

リサイクル原料の場合はカレットを、新規に作る場合は石灰石、ソーダ灰、珪砂、着色料などを調合し、1000℃以上の溶解炉に投入されます。溶かされたガラスは成形に適した温度に調整され、ゴブと呼ばれるかたまりにカットされて成形機に送られます。

成形機には粗型工程と仕上型工程があります。

まず粗型にゴブを入れて大まかなびんの形を作りますが、これにはブロー式とプレス式があります。ブロー式は吹きガラスと同じようにゴブに高圧空気を吹き込み膨らませることで、金型の形状に成形します。この作り方はビールびんなどの細口のびんに向いています。プレス式は、金型に入れたゴブに、プランジャーと呼ばれる棒状の金型で突き上げて成形します。これはジャムのびんなど広口のびんに向いています。

これらの粗型で一次加工されたものをパリソンと呼び、このパリソンは速やかに仕上げ型に移されます。仕上げ型で内側に高圧空気が吹き込まれ、最終製品の形状に整えられます。

こうして細かい形状を作り上げたら取り出され、徐冷炉に移され、割れたり歪みが出ないようにゆっくりと温度を下げていきます。

この時点で既に最終製品の形状になっていますが、最後に厳密な検査を受けます。ガラスびんは非常に優秀な容器ですが、小さな傷からでも割れやすいという欠点もあります。そのため、機械や人の目を使い、徹底的に傷やヒビがないかを確認し、検査に合格したものだけが出荷に回されます。またびんは密閉容器として使用されるので口部の形状も厳密に検査がされます。

不良品と判断されたびんは砕かれて再びカレットに戻し再利用することができるので、無駄が少ないのもびん製造の利点です。

ガラスびんは消費者がリユースできるだけではなく、製造時も無駄が出ない環境に優しい容器だったのです。